方形铝壳动力电池焊接的难点

来源:本站 时间:2022/8/31 16:58:16 次数:

目前方形铝壳电池占动力电池的比重很高,在电池的焊接工艺中,铝壳电池的焊接难度较大,这是因为铝材的特殊性使得焊接容易出现凸起、气孔等问题,尤其是在拐角处,那么方形铝壳动力电池焊接难点到底在哪呢?下面就由超研智能科技的技术人员为大家介绍一下。

1.电池材料

动力电池的外壳一般采用铝合金,铝合金具有易成形、耐高温、耐腐蚀、良好的导电性能等优点。激光焊接铝合金材料主要的问题是铝合金对激光的发射率很高,且其导热率高,这造成了激光焊接难以进行。

2.焊接方式

方形电池的壳体厚度一般在1mm以下,主流的根据容量的不同有0.6mm和0.8mm这两种。激光焊接方形动力电池壳体主要可分为侧焊和顶焊:侧焊对电芯内部影响较小,飞溅物不会进入壳体内部,但焊接后容易产生凸起,对后续工艺造成影响;顶焊由于焊接在一个平面上,对前道工序入壳和定位要求很高,因此对自动化要求高。

3.焊接缺陷

激光焊接铝材时,容易产生凸起、气孔、内部气泡等问题,究其原因就是光纤芯径过小或激光能量设置过高所致。飞溅的因素也很多,如材料自身的特性、材料的清洁度等,其中主要决定因素是激光器的稳定性。

因此在激光焊接方形铝壳动力电池的时候,焊接工艺人员会根据电池的厚度、拉力等因素选择合适的激光器和焊接工艺参数,来保证焊接效果达到动力电池厂商的要求。焊接时,拐角处容易出现问题,可根据实际情况,调整焊接速度来解决。

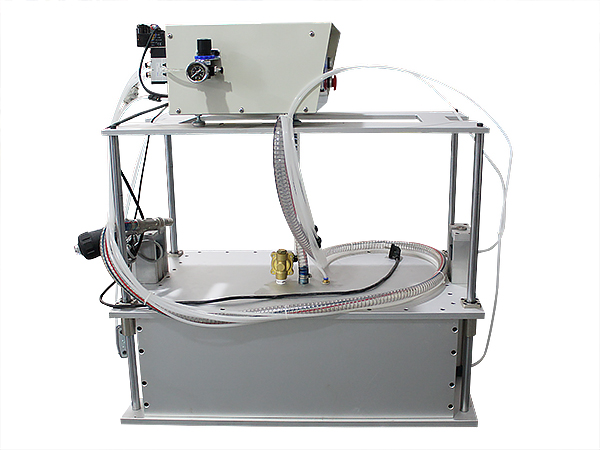

上一条:注液机,给电池供血

下一条:锂电池设备居然是这样的设备!

微信扫码咨询